胶木手柄成形工艺及翻边模设计

1 问题的提出

传统焊接结构的胶木手柄, 由把手和垫片焊接而成。制作流程长, 工序多, 物流要跨车间, 并且由于表面有焊缝, 外观差, 成本较高。有必要在保证使用要求的同时, 重新对胶木手柄零件进行简化设计, 达到方便制造、提高胶木手柄外观质量的目的。

2 原胶木手柄的功能分析和制造弊端

胶木手柄的锥孔与锥套配合后, 在端面用螺栓压紧, 使得两者连接成一体。使用时扳动胶木手柄, 靠锥面的摩擦力使锥套转动。为了保证锥面结合面足够大, 原结构上采用了加焊一块厚垫片的设计方式。实际使用效果是达到了, 但手柄的制造很麻烦。其胶木手柄制作工序如下: 胶木把手制造→垫圈制造→焊接→钻孔→车锥孔→折弯等多道工序; 需跨下料工部、铆焊工部、金加工工部等多个车间,工艺路线长。另外, 因垫圈较小, 在与把手组焊时相当不方便, 致使焊接后表面质量差、外观不好。

3 胶木手柄简化设计及工艺性试验

若将胶木手柄组焊体设计成把手本体翻边结构, 理论上是可以得到与原设计相近的形状。但要解决两个问题: 一是翻边后的锥孔直接成形不用再加工, 尺寸能否达到图纸要求; 二是翻孔的锥面接触面积少了, 能否满足使用要求。

这两个问题, 都需做工艺性试验, 以得到正确的答案后, 才能具体实施。为此, 我们首先制造了一个简单的翻边试验模, 通过板材翻边的有关计算, 大致得出了预冲孔的直径。然后在试件上钻出与该直径相近的一列孔, 用压力机翻边试验。由于翻边孔是锥形孔, 实际与计算有一定的误差, 经多次对模具修正后再试验, 得到了符合尺寸要求的零件。接着, 进行第二步试验, 即在把手本体上用简易模翻出锥孔, 磨平翻边孔的端面保证8mm高度, 进行后处理完成手胶木手柄的制造。经装配现场进行实物模拟验证, 达到了使用的要求, 从而确定了此种方法的可行性。

4 胶木手柄翻边模的设计

由以上试验确定了工艺数据后, 再正式设计制造翻边模。

该模具设计要点有:

( 1) 为了保证得到足够的锥面, 凹模口部圆角不能取得太大, 取R=( 2- 3) t。经分析, 因翻的边是斜边,毛坯的环形变形区在凸模的作用下, 分解成沿工作方向的拉应力和垂直于斜面的压应力, 发生弯曲变形的程度不是太大, 故取了最小的值, 即R=0.5mm。

( 2) 采用下模弹性定位销结构, 方便零件的定位。上模在前部增加导引段, 工作初始阶段找准工件, 引导凸模与凹模的准确压形。

( 3) 考虑到翻边高度较小, 将上模的翻边和压边功能设计成一体, 简化了模具的结构, 增加了翻边后工件表面需要的校平压力。经该模具翻边的工件, 可以看到, 该零件加工简化合理, 表面质量大大提高。

现在该手胶木手柄已按新结构、新工艺制作。其工艺流程为: 胶木把手制造→冲孔→翻边→车端面→折弯。取消了垫圈这一零件, 减少了焊接、车锥孔等工序。

胶木手柄工艺流程基本上可封闭在一个车间完成, 每件可节省费用5 元多, 取得了很好的经济效益。

-

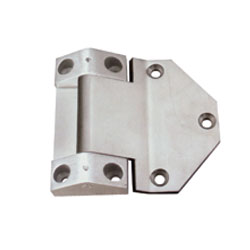

- HL.41210 铰链

- 材质:锌合金

-

- HL.22090 压花表盘手轮

- 材质:

-

- HL.13230 铣床手轮

- 材质:胶木

上一篇:胶木手柄的色彩与安全设计 下一篇:胶木手柄结构改进与工艺研究