冰箱门拉手的成型工艺分析及注射模设计

1 塑件及结构分析

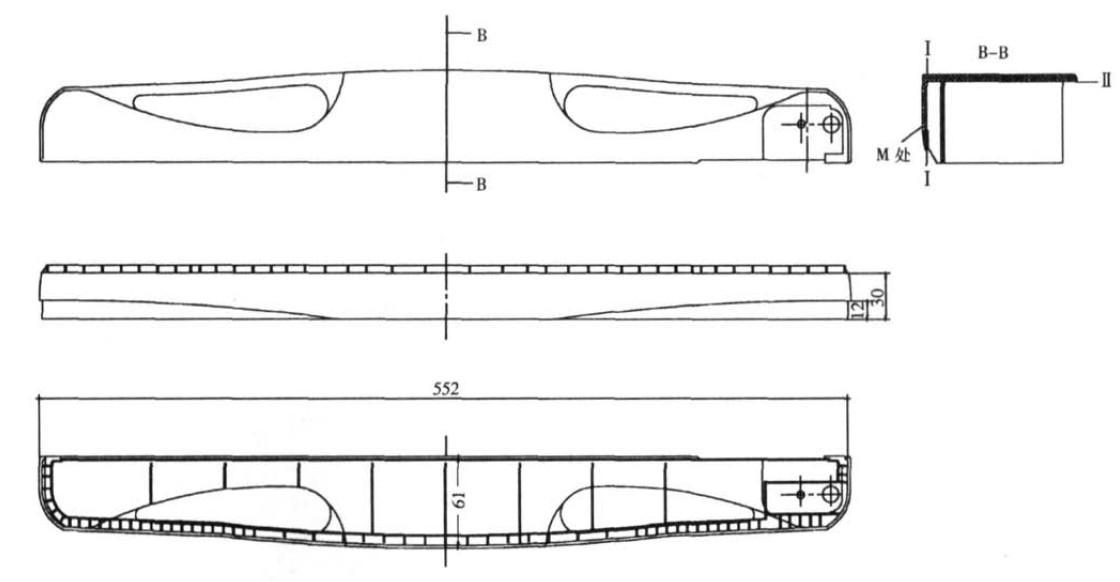

图1、图2 为我公司开发的某冰箱上的门拉手零件1 和门拉手零件2,材料为ABS,乳白色, 要求在同一模具中生产这2 种不同的零件, 采用HT-350H 型注射机生产。门拉手用于安装冰箱的门外壳,是冰箱极其重要的外观件。从图1、2 中可见, 零件1 和零件2 正面、顶面及背面均为外观面,形状均为不规则的薄壁异形件,产品最大轮廓552mm×61mm×45mm, 侧面型腔较深,外表面结构形状杂,拼接面多,零件1 和零件2 内表面加强筋排布较多。由于门拉手为外观件,所以要求外表面光滑美观、无划伤、无磨伤、无熔接痕、收缩痕、顶白、变形等外观缺陷,安装部位尺寸要求准确。这无疑给模具的设计、制造及装配提高了要求。

图1 门拉手零件

2 塑件的工艺分析及模具结构分析

塑件表面质量要求高,外型体积大,型腔深,外表面形状复杂,产品不易成型;内表面加强筋多且筋深,不易注满,脱模阻力大。型腔、型芯镶拼面、配合面多,加工、配合都较麻烦,模具配合精度和装配精度要求高。

2.1 分型面位置的确定

从成型工艺考虑, 该产品分型面有两种方案选择:①将分型位置选在产品的正面R 连接M 处,采用整体式型腔成型,但在产品正面R 处会留有分型线痕迹, 影响外观质量,加工十分复杂;②将分型位置选在产品的正面与顶面R 的交接处Ⅰ处、背面Ⅱ处, 正面Ⅲ处,如图1、图2 所示,采用型腔组合成型,型腔由滑动型腔和固定型腔组合而成。为提高产品外观档次,方便零部件加工制造,分型面的确定选用第二种方案,同时给模具的装配精度提高了要求。产品位置摆放图如图3 所示。

图2 门拉手零件

2.2 浇注系统的确定

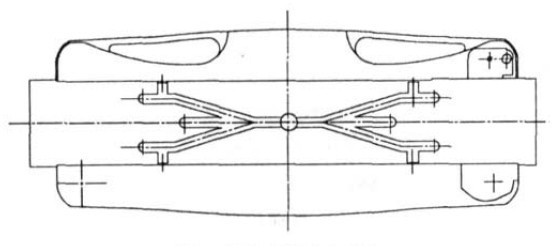

通常该种产品的浇口都选在产品背部的边缘处,采用矩形浇口进料,但容易使浇口处产生雾状、斑痕等缺陷,不易调整。为不使产品外观边沿处留下浇口痕迹和相关缺陷,浇注系统均采用在产品背部的加强筋上潜伏进料,两点进料方式。为保证两腔进料平衡,浇口大小选用不同。图3 为该模具的流道位置布置图。

图3 门拉手流通布置图

2.3 侧向分型抽芯机构的确定

滑动型腔用于成型产品的正面和顶面的一部分,由于抽拔距很大,均采用斜导柱整体外侧抽芯机构来实现。

3 模具结构及工作过程

过程:当模具开启时,开模力通过斜导柱作用于侧滑块, 驱动侧滑块在动模板上的导滑槽内作侧向移动,完成斜滑块5 和15 的侧向抽芯动作。当模具开启到终点位置时,在拉料杆与型芯包紧力的作用下,塑件及分流道凝料从型腔中拉出被留在了动模一侧,注射机推动顶出机构运动,顶出板带动拉料杆及顶杆同时向前运动,将塑件顶出。至此,一个工作循环结束。

4 模具关键部位的设计

4.1 浇注系统设计

浇注系统的设计,应考虑到进料均衡,双型腔模具应保证各腔的充注压力始终保持一致, 因此流道的布置采用平衡进料的方式,如图2 所示。采用两点浇口平衡进料,使熔体流动均匀,填充迅速,不仅可以便于成

型,提高塑件的成型质量,而且可以有效降低翘曲变形。分流道断面采用U 形结构,易于机械加工,且热量损失和流动阻力小。为提高产品外观质量,采用潜伏浇口成型,位置设置在塑件的背部加强筋上,为保证充模压力一致,两腔浇口大小采用不一致,用Z 形拉料杆拉断冷料。

4.2 主要成型零部件设计

(1)型腔的设计。

型腔是用来成型制品外表面的成型零件。为提高模具强度刚度,组合型腔分别采用整体式结构,整体加工。材料采用进口P20。P20 预硬钢是在中碳钢中加入适量合金钢, 淬透性高, 调质后的使用硬度为36~38HRC, 其抗拉强度为133MPa, 不但机械加工性能好,而且抛光性能优良,耐磨性、抗疲劳性能好。

(2)型芯的设计。

型芯用来成型制品的内表面。为节省优质模具钢材,也便于机加工和热处理,型芯采用组合型芯结构,分块加工,材料采用国产P20,32~35HRC。

(3)侧向分型抽芯机构设计。

滑动型腔的成型采用斜导柱外侧抽芯机构来实现。斜滑块与滑动导轨应保持合理的配合间隙,保证侧抽芯能顺利抽出。斜滑块采用优质合金材料,并进行必要的锻打和表面处理,硬度大于55HRC。在批量生产中, 斜滑块和导轨频繁磨擦和碰撞而发生磨损,当磨损到一定程度时,会严重影响斜滑块的横向运动最终导致抽芯失败,所以斜滑块与导轨及型芯面接触的表面要进行表面淬火,以增加耐磨性。

4.3 导向机构的设计

本模具采用导柱和导套机构导向。导柱的布置方式采用等直径导柱的对称布置方式。导柱和导套应有足够的耐磨性。导柱材料为T10A,淬硬50~55HRC,数量为4 个。为了使导柱能顺利地进入导套,导柱端部做成锥形。导柱滑动部分的配合精度采用过盈配合

H8/r7, 导柱固定部分的配合精度采用过盈配合H8/s7。导套外径的配合精度采用过盈配合H8/s7。

4.4 脱模机构设计

产品采用半圆顶杆和扁顶杆联合顶出。为确保塑件在出模过程中不倾斜,不变形,顶出机构平稳,顶出机构设顶出导向装置。

4.5 冷却水的设计

门拉手对直线度有较高的要求,因此正常生产时模温尽可能均匀一致,减少制件变形。根据产品形状分布,动、定模分别设置冷却水路。两腔根据形状的复杂程度选用的冷却水路的数量不相同。为方便维修,采用快速水嘴。

-

- HL.14370 管状拉手

- 材质:铝合金

-

- HL.13250分度盘

- 材质:胶木

-

- HL.11270 长手柄套

- 材质:胶木

-

- HL.13390舵盘手轮

- 材质:胶木

-

- HL.41212 铰链

- 材质:锌合金

-

- HL.14240 桥状拉手

- 材质:铝合金

上一篇:钢制拖链性能优点及应用领域 下一篇:制作最“奢侈”的游戏手柄