豪华客车行李箱锁手柄注塑模设计

复杂手柄注塑模设计和制造的过程为:注塑件的形体分析→注塑模结构方案分析→注塑件缺陷痕迹分析→注塑模最佳结构方案认证和模具强度及刚性的校核→模具三维造型和转换CAD电子版图→模具的制造→模具的试模。在注塑模设计过程中最为棘手的是如何进行注塑件形体分析和注塑模结构方案分析和认证,为此需要创建新的理论和技巧。

本文中所介绍的手柄注塑件形体要素分析和注塑模结构方案综合分析方法就是最新的理论和技巧,掌握了这些理论和技巧,任何复杂注塑模的设计都会变得轻松而愉快。

豪华客车行李箱锁手柄注塑模设计方案的分析,主要是根据注塑件形体分析中的显性“障碍体”和隐性“障碍体”要素来进行的,使得注塑模结构方案中采用了注塑件的斜向脱模机构和齿轮、齿条垂直抽芯机构。该方案又是根据注塑件形体分析的“型孔与型槽”要素,采用了三处水平斜销滑块抽芯机构。该方案中针对注塑件三处“障碍体”与三处“型孔与型槽”要素,采用了注塑模结构方案综合分析方法,才能够解决这种复杂注塑模的设计问题。这些理论和技巧是解决复杂注塑模结构方案强有力的工具,也是一种全新的注塑模设计概念。

手柄注塑件要素分析与方案分析法之间存在着的辩证关系,使所产生的注塑模结构方案分析充分体现了逻辑性和可操作性。一旦注塑模结构方案确定之后,只要稍有模具设计基本知识和能使用CAD绘图的人,就能够成功地独立进行复杂注塑模的设计。这些理论还可应用到其他的型腔模设计中去。

手柄注塑件的资料和形体分析行李箱锁手柄由手柄和圆螺母组成。材料为30%玻璃纤维增强聚酰胺6(黑色)QYSS08-1992;收缩率1%;手柄塑件最大投影面积15 114mm2 ;所用设备XSZY—230注射机;净重200g,毛重210多克,塑胶的注射量大。

1. 注塑件的形体“型孔与型槽”及“障碍体”要素的分析注塑件的形体分析,对于寻找手柄塑件的要素和进行注塑模结构方案的分析是十分必要的,只有对产品的形状结构和尺寸分析透彻后,才能够解决模具分型面的选用、型孔或型槽的抽芯及注塑件脱模机构设计等一系列问题。

(1)手柄注塑件形体“型孔或型槽”要素的分析,手柄注塑件摆放位置。手柄注塑件正面应放置在动模上,而带加强筋的背面则应放置在定模上。正面小方槽中的φ 24mm×60°锥台里面有φ 22mm深7.7mm的圆孔;中间的十字形花键孔为外径19mm,内径17.5mm,槽宽8.2mm,长为17mm;下面是φ 19mm的圆孔。背面有四个M6螺孔;五个φ3mm的孔及一个φ 1.5mm的孔。

(2)侧面方向的“型孔或型槽”及其尺寸 左侧面有φ 8mm×3mm的孔及φ 21.3mm×20mm的孔;右侧面有φ 8mm×43mm的孔及10mm×10mm×45mm的方孔;后侧面有14mm×22.5 mm ×15.3mm三角形槽。

2.显性“障碍体”和隐性“障碍体” 要素

(1)手柄注塑件的显性“障碍体”,如图1的A -A 剖视图所示,正面的大、小方槽前面有6mm×tan60°=3mm的显性“障碍体”,在D-D 剖面上有6mm×tan10°=1.06mm的显性“障碍体”。“障碍体”是存在于模具或产品零件上,可起到阻碍模具开、闭模和抽芯及注塑件脱模运动的一种实体。如图1中的A-A和C-C剖视图及D -D 局部剖面图所示,若注塑件要沿开模方向脱模便存在着显性“障碍体”的阻碍作用。

(2)手柄注塑件隐性“障碍体”,如图1的C -C 剖视图所示,若注塑件沿开模方向成30°角方向脱模,成形锥台里面的φ 22mm深7.7mm圆孔的型芯必将阻碍着注塑件的斜向脱模,型芯会成为注塑件的斜向脱模的隐性“障碍体”。“障碍体”和“型孔或型槽”要素与注塑模的结构方案的分析根据注塑件的形体分析,可知注塑件上存在着两处显性“障碍体”和一处隐性“障碍体”, 注塑件的沿周存在着三处“型孔与型槽”,塑件上、下底面还存在着11处“型孔与型槽”。这样便可根据这些要素,应用注塑模结构设计方案的综合分析方法,确定注塑模的结构方案。

1.注塑件的侧面抽芯机构的方案

注塑件侧面存在着三处“型孔或型槽”,可采用三处水平斜销滑块抽芯机构来成形。

2.注塑件的正面及背面镶件的方案

注塑件的正面及背面的11处“型孔与型槽”,因为手柄注塑件的“型孔与型槽”走向是平行于开、闭模方向的,这些“型孔与型槽”可以采用型芯或镶嵌件来成形,再利用模具的开、闭模运动进行抽芯与复位来获得。当然,也可以采用垂直抽芯机构的抽芯来获得。

(1)注塑件背面的“型孔与型槽”,注塑件背面5-φ 3mm和1-φ 1.5mm的型孔,可采用型芯成形与抽芯。中间的十字形花键孔外径为19mm、内径为17.5mm、槽宽8.2mm、长为17mm的,下面是φ 19mm的圆孔及型孔,也可采用型芯成形与抽芯。而四个M6的螺孔可以采用螺纹型芯成形,在注塑件脱模后再人工取出。

(2)注塑件正面的“型孔与型槽”,φ 24mm×60°锥台里面有一个φ 22mm深7.7mm的圆孔,若采用型芯成形,固定的型芯必将会成为注塑件30°斜向脱模的隐性“障碍体”。

3.应用机构的运动来避开“障碍体”

应用斜向脱模机构可避开注塑件的显性“障碍体”对手柄注塑件沿着开、闭模方向上脱模的阻碍作用,应用垂直抽芯机构可避开注塑件隐性“障碍体”对注塑件斜向脱模的阻碍作用。

(1)脱模运动的避开法

利用改变脱模机构的运动方向,是将存在着的显性“障碍体”进行有效避开的方法,如图1的A-A 剖视图及D-D 剖面图所示。若注塑件脱模方向是沿着模具的开模运动方向将注塑件顶出,势必会碰到6mm×tan30°=3mm显性“障碍体”及6mm×tan10°=1.06mm显性“障碍体”的阻挡作用,使注塑件不能正常脱模。为了能让塑件顺利地脱模,脱模机构的顶杆就必须顺着显性“障碍体”30°的方向顶出,才能有效避开显性“障碍体”的阻挡,如图1的CC剖视图所示。同时,φ 24mm×60°锥台的造型也正好符合注塑件的斜向脱模的特征。

(2)抽芯运动的避开法

利用抽芯机构的运动,是将存在着隐性“障碍体”进行有效避开的方法,如图1的C-C剖面图所示。成形φ 24mm×60°锥台里面有φ 22mm深7.7mm圆孔的型芯,是注塑件斜向脱模的隐性“障碍体”,可利用齿轮与齿条垂直抽芯机构的抽芯来避开该隐性“障碍体”,只有如此才能顺利地进行注塑件的30°斜向脱模运动。注塑模的结构分析和设计注塑模的斜向脱模及垂直抽芯机构的分析,如图2所示。

1. 显性“障碍体”

影响着脱模机构的运动如上述脱模运动的避开法分析中所指出:为了能让注塑件顺利脱模,脱模机构的顶杆就必须顺着显性“障碍体”30°的方向顶出,才能有效避开显性“障碍体”的阻挡,如图2的B-B 视图所示。注塑模的脱模机构是采用垂直与斜向双重脱模机构的结构,有效解决了注塑件斜向脱模的问题。为了减少运动中双重脱模机构之间的摩擦,在平推板与斜垫板两端之间装了轴和滚轮,变滑动摩擦为滚动摩擦。

2. 隐性“障碍体”

影响抽芯机构的运动如图1的C-C视图所示,在φ 24mm×60°锥台里面有着成型φ 22mm深7.7mm圆孔的型芯,利用垂直抽芯机构的抽芯运动来避开隐性“障碍体”,才能够进行注塑件30°的斜向脱模。垂直抽芯机构的齿条随着动、定模的开模运动产生向上的直线移动,齿条带着齿轮在齿轮轴上转动,进而带着型芯齿条向下直线移动,即可完成φ 22mm深7.7mm圆孔的型芯垂直抽芯运动。反之,动、定模合模时,型芯齿条复位。键是防止型芯齿条转动,圆柱销是防止齿条转动。注射模的结构设计手柄注塑模的结构设计,如图2所示。

(1)手柄注塑模为二模板式的模架。

(2)直接浇口为φ 6mm×2°。直径为6mm的浇口凝料在注塑件脱模后,可用手扳断料把而省去切除浇口凝料的金属加工。

(3)根据塑材的收缩率设计动模型腔和定模型芯,应该注意加强筋槽拔模斜度和表面粗糙度值的选取。

(4)定模上运用了七处型芯和四处镶嵌件,模具的开、闭模运动可实现注塑件背面方向型孔的成形和抽芯。

(5)模具的左、右和后侧三面的“型孔或型槽”,采用了三处斜销滑块抽芯机构以实现手柄注塑件的型孔或型槽成型和抽芯。一处采用了齿条、齿轮和型芯齿条的垂直抽芯机构以实现注塑件的成型和抽芯,有效地避开了隐性“障碍体”对斜向手柄注塑件的脱模阻挡作用。这四处都采用了碰珠限位机构对滑块和型芯进行限位。

(6)模具的脱模机构由垂直脱模机构的运动转换为斜向脱模机构的运动,其回程运动一方面靠顶杆上的弹簧作用进行先复位,另一方面靠回程杆精确复位。限位销限制平动脱模机构运动的行程。

(7)定、动模型芯的内巡环水冷却系统,采用O形密封圈和螺塞进行密封,以防止水的渗漏。型芯中不可开通的流道处采用分流片隔离同一水道,使之分成为两半的流道,形成进、出水流通的循环通道结构。

(8)定、动模部分采用了导柱和导套的导向机构。结语毋庸置疑,豪华客车行李箱锁手柄注塑模设计方案的分析,是一个复杂的模具方案分析案例。本文以注塑件的两种要素和模具结构综合分析方法为工具,系统和科学地解决了箱锁手柄注塑模的结构设计方案,从而避免了注塑模设计的失败。

该文中的注塑件形体分析“二要素”和综合分析方法是进行型腔结构设计方案分析的创新理论。而综合分析方法,只是模具结构三种分析方法中的一种。文中所提及的要素只不过是“五要素”中两种,不难看出塑件“五要素”和注塑模结构设计方案的三种分析法,是确保注塑模设计成功的一种有效方法。

对注塑模结构设计来说,除了要掌握“五要素”和模具结构三种分析方法之外,还需要掌握模具结构的论证,模具结构的论证是根据所确定的模具机构来检查模具是否可以顺利避让“五要素”和完成塑件成形全部过程的验证方法。另外,还需要对薄弱构件进行必要的强度和刚性校核,只有这样才可确保注塑模结构设计的完全成功。

-

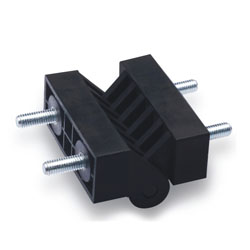

- HL.41103 铰链

- 材质:增强尼龙

-

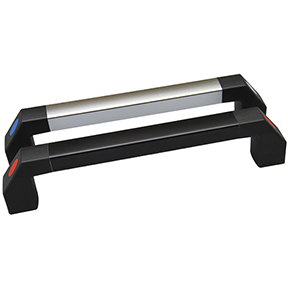

- HL.11230 椭圆长手柄

- 材质:胶木

-

- HL.13160 小手轮

- 材质:胶木

-

- HL.14210 管状拉手

- 材质:铝合金

-

- HL.13320 圆轮缘手轮

- 材质:胶木

上一篇:机床操纵胶木手柄作用力测量装置 下一篇:胶木手轮超塑成形及模具设计