汽车辅助拉手结构设计研究

汽车辅助拉手结构设计研究

冯博,周 滨

(株洲时代新材料科技股份有限公司,湖南株洲412007)

摘要:对汽车辅助拉手改型设计方法的可行性进行研究。针对成型工艺产生缺陷的原因,在强度大的位置增加孔的尺寸,建立辅助拉手的有限元模型,分工况讨论各种载荷对辅助拉手的影响,对比了改型前后辅助拉手的强度变化。研究表明该改型设计方法在不影响产品强度的前提下,有效减小了因工艺产生的缺陷,同时也减少了材料的使用。

关键词:辅助拉手;气辅成型;有限元分析;结构设计

中图分类号:U463. 82 文献标识码:A 文章编号:1005-5770 QOIl) 10-0056-03 Structure Analysis Study on Automobile GAM Handle FENG Bo, ZHOU Bin Zhuzhou New Times Material Technology Co., Ltd., Zhuzhou 412007, China)

Abstract: Feasibility of automobile handle retrofit program was researched. Dimensions of holes on the intensity position were mcreased because of process defects. The FEA model of handle was created. Various load cases influence on handle were studied. The handles before and after modification was compared. Re- search showed that the retrofit design method can effectively reduce defects by the process, costs, and hadlittle influence on the impact strength. Keywords: Handle; GAM; FEA; Structure Design

汽车顶棚辅助拉手为汽车常见的内饰物品之一,多安装于车内副驾驶位和后排座位的车窗上部,一般通过螺钉固定在车体上,两端扣盖板保证美观,而某些豪华轿车内的辅助拉手通过拉簧固定在车体上。辅助拉手除了保障乘车人安全外,还可以增设挂钩或照明灯等小结构,实现功能多样化。

辅助拉手是塑料制品,常用材料为聚乙烯或聚丙烯,成型方式有低压成型、挤出成型、注塑成型等,论文研究的辅助拉手使用气辅注塑成型。气辅注塑工艺是二十世纪九十年代才得到实际应用的一项实用型注塑新工艺,其工艺流程是对先注射了一定量或全部注射满塑料熔体的模具型腔再次注入经压缩后的惰性气体,利用气体推动熔体完成充模,填补因塑料收缩后留下的空隙,当制件冷却后再将气体从气道中排出[1-2]。

由于这种成型技术的某些特性使得辅助拉手成品存在一些缺陷,影响产品美观和可靠性,而通过改变产品结构来避免这些缺陷的同时,也在一定程度上影响其可靠性。

论文以某种小批量生产的辅助拉手为研究对象,针对其因成型技术产生的缺陷进行结构改进,并对这种改进方法的可行性进行研究,旨在降低成本的同时保证产品质量。

1 结构改型方案

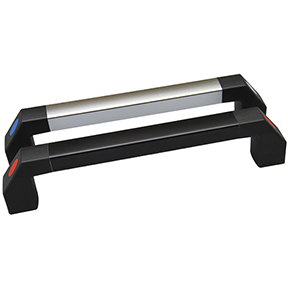

论文研究的辅助拉手使用气辅成型法进行小批量生产后,发现制件存在表面缺陷,在进气孔一端的侧面上有熔料凝固收缩的浅坑(图1中A区位置)。这是由于进气口侧壁过厚,导致熔体凝固速度差异大,出现浅坑,这种缺陷严重影响产品美观,甚至影响产品的性能质量,需要进行改型设计。

初步改型方案是,将螺钉孔周围的BC方孔扩大,从而减小制件两端壁厚,减小凝固收缩量。图1显示了改型前后辅助拉手的结构特征。

扩大方孔后,侧壁由于厚度减小而降低了强度,为了考察方孔尺寸的改变对辅助拉手强度的影响,文章采用有限元法进行分析,为CAD工程师的设计方案提出合理建议。

2有限元强度计算

辅助拉手两端通过螺钉固定在车体上,人手握拉手中部,因此辅助拉手的力学模型可以简化为两端固支,中部承受外载的杆件。

根据上述分析的力学模型,在Hypermesh9.0中建立网格模型,导入abaqus6. 10中完善前处理并求解计算。

2.1 网格模型

辅助拉手的端部是被约束的位置,考虑圣维南原理,不能将边界条件直接加在拉手本体上,因此在建立有限元模型时需创建螺钉结构。

由于辅助拉手细小而不规则的结构较多,用六面体单元划分网格有一定难度,因此用二次四面体单元划分网格。这种单元精度较高,能模拟任意的几何形状,在计算条件允许的情况下建模是比较方便的。改型前单元数目为45 867,改型后单元数目为44 431。

在Hypermesh中给螺钉和辅助拉手附材料属性后导入abaqus。

2.2有限元模型

螺钉将辅助拉手固定在车体上后,螺帽和拉手表面压紧不会发生相对滑动,不涉及接触问题,故将螺钉和辅助拉手作为一个整体进行分析。根据模型的受力分析,约束螺帽平面节点的六个自由度,即将螺钉全约束。

辅助拉手中部受到的载荷来自手握的压力分布在一定的承力面上。在拉手上选择10 cm长的区域建立coupling施加载荷。

令辅助拉手安装在XZ平面内,有限元模型如图2所示。

辅助拉手本体材料为聚丙烯,弹性模量为2 000MPa,泊松比为0.35。螺钉为45钢,弹性模量为210 GPa,泊松比为0.3。

2.3 计算工况及结果

辅助拉手的强度校核分三类工况进行讨论嘲:

Horizontal-载荷沿y,轴负向。这个工况假定乘客给辅助拉手的拉力沿车体水平方向。

Vertical-载荷沿Z轴负向。这个工况假定乘客给辅助拉手的拉力沿车体铅垂方向。

Degree -载荷与Z轴成30。角向下。设置这个工况是由于人体不可能长时间沿水平或铅垂方向握着辅助拉手,一定会与铅垂方向成一定的角度来缓解疲劳。

将改型前后的辅助拉手模型提交计算,先研究各类工况对拉手结构的影响趋势,再讨论改型后拉手强度变化情况。

2.4结果分析

图3所示为改型前的结构在三种工况载荷下的主应力分布云图。

主应力分布云图所显示的辅助拉手最大主应力都是分布在螺孔附近,这个分析结果并不代表螺孔处的强度最薄弱,而是由于螺帽外廓和联接件平面之间存在900尖角,因此产生了不准确的应力集中。如果要得到这个位置的准确的主应力值,需要建立子模型进行细节分析,但是从分布云图上看,螺孔处应力集中的影响还没有波及到关键部位——辅助拉手侧壁,因此文章将螺孔处不准确的应力情况忽略不计(下文改型后的辅助拉手主应力分布云图做同样分析处理)。

从主应力分布云图上可以看出,水平方向的拉力主要影响辅助拉手宽面部分,如果水平拉力过大,会导致拉手中部或靠近端部的位置被拉断。铅垂方向的拉力主要影响辅助拉手窄面部分,如果铅垂拉力过大,拉手中部容易被拉断。另外从主应力数值上分析,铅垂方向的拉力对辅助拉手的影响相对于水平拉力要大很多,这是由于铅垂力作用在拉手上的压强更大所致。从工况degree的主应力分布云图可以看出,当载荷与铅垂方向成一定角度时,同样的拉力包含了前两种工况的综合影响,辅助拉手的薄弱位置仍然在中部。

通过以上分析可以确定外载荷对辅助拉手BC孔处侧壁的影响相对于中部较小。基于这个分析结果,辅助拉手的改型方案扩大端部BC孔是合理的。

对改型后的辅助拉手建模提交分析,提取主应力值后得到的分布云图如图4所示。

从主应力云图上可以看出,辅助拉手在工况Horizontal下的应力分布趋势与改型前的相吻合,最大主应力值分布在拉手中部;而其余两个工况计算受辅助拉手侧壁厚度变化的影响较大,主应力最大值集中分布在辅助拉手端部。改型前后应力分布趋势的变化也表明:在进行改型设计时,为了减重而去除端部的材料这种做法需要慎重考虑,必要时应做CAE分析。

辅助拉手进行改型设计后,为了定量考察改型后的辅助拉手是否仍然满足强度要求,现将改型前后的辅助拉手关键部位的强度进行对比分析(例表1所示)。

通过对比发现改型后辅助拉手侧壁强度稍变薄弱,但还没有超过材料的抗拉强度96 MPa,满足强度要求。

改型后的辅助拉手投入试制,由于侧壁变薄,熔体凝固速度差异较小,使得出现凹坑等缺陷的区域明显减小,能够保证产品美观,提升产品质量的可靠性。

改型后试制样品并测量质量,由于增大孔的尺寸,每单件产品质量比改型前减少3. 92%,批量生产后能够在一定程度上降低成本。

3 结论

1)在辅助拉手结构设计过程中,CAE分析结果为设计方案的可靠性提供了保障,缩短了产品开发周期,提高了工作效率。

2)改型后的辅助拉手将BC孔扩大,拉手侧壁强度稍变薄弱,但是没有超过抗拉强度,满足强度要求,改型设计合理。

3)改型后的辅助拉手能有效减小缺陷,并且单件质量减少3. 92%,降低了生产成本。

-

- HL.A007 固定调节支撑脚

- 材质:

-

- HL.11320 杠杆手柄

- 材质:钢

-

- HL.14210 管状拉手

- 材质:铝合金

-

- HL.14220 管状拉手

- 材质:铝合金

-

- HL.41123 铰链

- 材质:锌合金

-

- HL.14250 拉手

- 材质:塑料

上一篇:家具拉手设计略谈 下一篇:塑料拉手注塑模具的设计