热固性塑料手柄注射模设计

广东省技师学院(广东惠州#$%$"") 邓万国汪立胜欧阳波仪

【摘要】根据热固性塑料的注射成型工艺原理,结合产品结构的特点,采用瓣合模和活动螺纹型芯镶件的结构形式,设计的热固性塑料手柄注射模,经生产实践验证,其结构简单实用,注射成型工艺过程稳定可靠。

关键词:热固性塑料;手柄;注射模;瓣合模结构

$ 前言

对热固性塑料的加工,传统的工艺方式是采用压缩成型和压注成型的工艺方法来生产塑件制品的。这两种方法工艺操作复杂、劳动强度大、成型周期长、生产效率低、模具易损坏、成型产品的质量不稳定。采用注射成型热固性塑料制件,与前者比较,具有简化操作工艺、缩短成型周期、提高生产效率、降低劳动强度、提高产品质量、模具寿命较长等优点。因而,随着塑料成型工艺的不断发展,注射成型热固性塑料工艺应用越来越广泛。

热固性塑料注射成型的原理是将成型物料从注射机的料斗送入料筒内加热并在注射机螺杆的旋转作用下熔融塑化,使之成为均匀的粘流态熔体,通过螺杆的高压推动,使这些熔体以很大的流速经过料筒前端的喷嘴注射进入高温的模腔,经过一段时间的保压补缩和交联反应,固化成为塑件形状,然后开模取出塑件。与热塑性塑料注射成型工艺比较,主要差异表现在熔体注入模具后的固化成型阶段。热塑性注射成型塑件的固化是一个从高温液相到低温固相转变的物理过程;而热固性注射成型塑件的固化却必须依赖于高温高压下的交联化学反应。由于这一差异,导致两者的工艺条件不同,因而其模具在结构上也有所不同。

! 塑件工艺分析

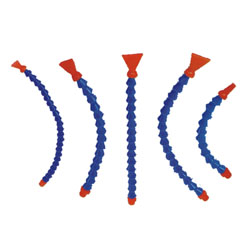

塑件如图$ 所示,为水壶盖所使用的手柄结构。其材料为酚醛塑料(CD):俗称电木粉。它是一种应用广泛的热固性塑料,其成分以酚醛树脂为基础加入了各种纤维或粉末而组成,模具设计时取收缩率为$A!E,从产品结构图可以看出,如采用注射成型工艺,要实现塑件的自动脱模,必须有两个分型面。即以直径为!FG66 的底面作为& 分型面,以手柄的中心轴线为H 分型面,如图$ 所示位置。对于H 分型面必须采用瓣合模的结构形式。要成型!#66 的螺纹孔,可以采用自动退螺纹的机构来实现,但模具的成本较大,加工制造难度也较高。为了降低模具成本,便于模具加工,可以采用活动的螺纹型芯镶件,在注射成型取出塑件后,手工将螺纹型芯镶件从塑件上取出。采用这种结构,可以使模具的整体结构极为简单,同时也降低了制造上的难度,缩短制模周期。

$ 模具结构设计及其工作过程

模具结构如图! 所示。根据产量的要求,模具采用% 模! 腔的结构形式。为了满足热固性塑料成型过程中,主流道和分流道应尽可能短的要求,以达到快速充模,防止在流道中产生早期硬化,并能减少不能回收利用的流道废料的目的,& 分型面的开模方向选择了如图% 所示的方向。除此之外,还可以将活动型芯镶件放置在定模型芯中,避免将活动型芯镶件放在动模时,合模过程会导致活动型芯镶件的不稳定因素。模具选用了标准模架,其型号为!#$#’&(’&板$"’)板*#,并增加了一块支撑板+,以承受热固性塑料在成型过程中所需要较大的注射压力,并固定斜导柱$。由于热固性注射塑件的固化是依赖于高温高压下的交联化学反应,因此模具的温度要求比喷嘴和料筒高。其模具的温度是影响热固性塑件硬化定型的关键因素,直接关系到成型质量的好坏和生产效率的高低。对定模部分要求模温控制在%#",-!!",,而动模则要求控制在%*",-!$#,。为此在模具的定模部分,于定模座板% 和定模板! 之间沿长度方向开设了两条通槽;在动模部分的动模垫板* 和支撑板+ 之间沿宽度方向开设了. 条通槽,以安装加热所用的电热棒。为了保证注射成型后塑件的尺寸精度要求,定模型芯镶件%/、滑块. 和滑块%. 均选用韧性高且耐热性能良好的进口热模钢,钢材为瑞典一胜百纯洁钢材,钢材的型号为012&1 +."/。型腔面的粗糙度为!""3.!4,淬火后的表面硬度为#"-##516。型腔表面采用电火花放电加工制造。为了排出热固性注射塑件在硬化定型过程中产生的大量气体,需要在滑块的分型面上,沿型腔周边开几条排气槽,排气槽的深度可取为"3"+447宽度取*44。为了防止阻塞排气槽的通道,模具合模后在定模板! 和动模板# 之间需留有"3+-%44 的间隙,同时这也保证了模具在& 分型面压紧滑块后,滑块$ 与滑块%$ 在& 分型面能紧密贴合,不在& 分型面产生溢料现象。当然,为了保证此处不产生溢料,模具合模后在滑块$、滑块%$ 与动模垫板’ 之间也需留有"()*"(#++ 的间隙,以使两个滑块在合模时,其斜面受压贴合,从而使两个滑块在& 分型面不产生间隙。模具的浇注系统包括主流道、分流道、拉料腔和浇口。主流道由浇口套!" 形成,分流道分别沿分型面开设在动模型芯镶件%’ 和滑块$ 与滑块%$ 上。为了保证浇口套上开设的分流道与定模型芯镶件上的位置一致,固定浇口套时,要安装防转的圆柱销!%。拉料腔开设在两个滑块的分型面上对正主流道的末端,以收集料流前端因局部过热而提前硬化的熔料。拉料腔制作成倒锥形结构,以便在注射成型后开模时拉出浇口套中已硬化的主流道废料。因拉料腔开设在分型面上,模具开模后可自动分开取出,其底部不必安装顶杆来顶出浇道废料。

模具的工作过程为:将制作好了的模具装配到专用的热固性塑料卧式注射机上,合模前先将成型螺纹型芯镶件%’ 放入定模型芯镶件%, 中,放置时要注意镶件上螺纹的位置,不可放反。合模后利用安装到模具中的电热棒对模具加热到所需要的温度后,进行注射填充。待热固性塑料在模内固化成型后,动模向后移动打开模具。在开模的过程中,开模弹压销!# 在压缩弹簧!$ 的弹力作用下(弹簧弹力的大小在此之前可由平端紧定螺钉!) 调到合适的程度),向后推压滑块$ 和滑块%$,使其在开模的过程中留在动模。此时,滑块中的拉料穴拉出浇口套中已硬化的浇道废料,螺纹型芯镶件%’ 被固化在塑件中留在滑块内。随后由注射机的顶杆推动着固定在推杆固定板- 和推板%" 之间的推杆,,继而推动滑块,滑块在被推动的过程中沿着斜导柱) 移动,并向外分开,使塑件自行脱离滑块。滑块移动的距离由用螺钉%! 固定在动模板# 上的限位块%)所限定,以防脱离模具。模具开模后的状态图如图) 所示。此时,模具已完成了一次注射成型周期。再次放入螺纹型芯合模时,注射机上的动模部分朝前移动,由定模板! 的分型面反压滑块和复位杆!(图)),使推出机构复位,模具顺利合模。

$ 模具在注射成型过程中所要注意的问题

热固性塑料在注射成型过程的工艺参数的选用是非常重要的。尤其是对温度的控制,直接影响产品质量和成型周期。注射机的后段(加料侧)温度可控制在!".*,".,前段(喷嘴侧)温度需控制在,".*-#.,喷嘴的温度则要控制在,#.*%"".。模具的温度,定模部分要控制在%#".*!!".,动模部分则要控制在%’".*!)#.。注射压力要控制在%""*%,"/01。保压时间取%"*!"2。在注射成型过程中特别要注意排气。除了依靠排气系统排气外,有时还需要卸压开模放气。开模取出塑件后,每次还必须用高压空气枪吹出已硬化了的废料微粒,以防进入浇注系统,阻碍成型充模过程。同时,由于模具和成型后的塑件的温度都比较高,在操作时须佩戴好耐热防护手套,以免手被烫伤。

结束语

热固性塑料手柄注射模投产以来,一直处于生产正常运行状态。该模具结构采用了瓣合模和活动螺纹型芯镶件的结构形式,使模具结构在很大程度得以简化,经生产实践验证,其结构简单实用,注射成型工艺过程稳定可靠。

-

- HL.13380平面手轮

- 材质:增强尼龙

-

- HL.14040 方形拉手

- 材质:ABS

-

- HL.51303门锁拉手盒

- 材质:

-

- HL.41120 铰链

- 材质:锌合金

-

- HL.51301门锁

- 材质:

上一篇:浅析炊具手柄设计方法 下一篇:内波纹手轮